أنظمة التحكم الموزعة (DCS) هي أنظمة تحكم متقدمة تستخدم في الأتمتة الصناعية والتحكم في العمليات. إنهم يلعبون دورًا حاسمًا في إدارة العمليات المعقدة، وضمان السلامة، وتحسين الكفاءة. يتم استخدام DCS في العديد من المنشآت الصناعية مثل تصنيع الأدوية ومصافي النفط والمصانع الكيماوية ومصانع البتروكيماويات.

يتيح DCS المراقبة والتحكم الفوري في عمليات المصنع المختلفة من خلال توزيع مهام التحكم عبر وحدات تحكم متعددة. توفر DCS حلاً أكثر مرونة وقابلية للتطوير مقارنة بأنظمة التحكم المركزية التقليدية. وهذا يمكّن الصناعات من التكيف مع المتطلبات المتغيرة والحفاظ على مستويات عالية من الأداء والموثوقية. دون مزيد من المستحقات دعونا نناقش المكونات التي تشكل نظام DCS.

مكونات DCS

يتكون نظام التحكم الموزع من عدة مكونات رئيسية تعمل معًا لمراقبة محطة العمليات الصناعية والتحكم فيها. تتضمن هذه المكونات وحدات التحكم ووحدات الإدخال/الإخراج (I/O) وواجهات الإنسان والآلة (HMI) وشبكات الاتصالات.

وحدات التحكم مسؤولة عن تنفيذ خوارزميات التحكم وإدارة النظام بشكل عام. يتلقى مركز التحكم بيانات الإدخال من أجهزة الاستشعار، ويعالج البيانات وفقًا لمنطق التحكم المحدد مسبقًا، ويرسل إشارات الإخراج إلى المحركات للتحكم في متغيرات العملية. يمكن تصنيف وحدات التحكم إلى أنواع مختلفة بناءً على وظائفها وبنيتها، مثل وحدات التحكم بالعمليات أحادية الحلقة ومتعددة الحلقات والمتقدمة.

وحدات التحكم أحادية الحلقة: هي أبسط أشكال وحدات التحكم، وهي مصممة للتحكم في متغير عملية واحد. وهي تستخدم قناة إدخال وإخراج واحدة وتستخدم عادةً لمهام التحكم الأساسية، مثل معدل التدفق أو درجة الحرارة أو التحكم في الضغط. مثال على وحدة التحكم أحادية الحلقة هو المشتق النسبي التكاملي أو وحدة التحكم PID، والتي تقوم بضبط الإخراج بناءً على الخطأ بين نقطة الضبط المطلوبة ومتغير العملية المقاس.

وحدات التحكم متعددة الحلقات: هذا النوع من وحدات التحكم قادر على التحكم في متغيرات العمليات المتعددة في وقت واحد. لديهم العديد من قنوات الإدخال والإخراج ويمكنهم التعامل مع مهام التحكم المعقدة. غالبًا ما تستخدم وحدات التحكم متعددة الحلقات عناصر تحكم وخوارزميات متقدمة، مثل التحكم التنبئي للنموذج (MPC) أو التحكم التكيفي، لتحسين أداء النظام.

وحدات التحكم المتقدمة في العمليات: تم تصميم وحدات التحكم هذه لوظائف تحكم أكثر تعقيدًا ويمكنها التعامل مع المدخلات والمخرجات المتعددة، بالإضافة إلى العمليات غير الخطية والمتغيرة بمرور الوقت. تحتوي وحدات التحكم هذه على أنظمة فرعية وتستخدم خوارزميات معقدة، مثل الذكاء الاصطناعي (AI) وتقنيات التعلم الآلي (ML)، لتحسين أداء التحكم والتكيف مع ظروف العملية المتغيرة. تتضمن أمثلة وحدات التحكم المتقدمة في العمليات الشبكات العصبية ووحدات التحكم المنطقية الغامضة.

في DCS، غالبًا ما يتم توزيع وحدات التحكم عبر المصنع، حيث تكون كل وحدة تحكم مخصصة مسؤولة عن منطقة أو عملية معينة. تتيح هذه البنية الموزعة قدرًا أكبر من المرونة وقابلية التوسع والتسامح مع الأخطاء، حيث أن فشل وحدة تحكم واحدة لا يؤدي إلى إيقاف تشغيل النظام بأكمله.

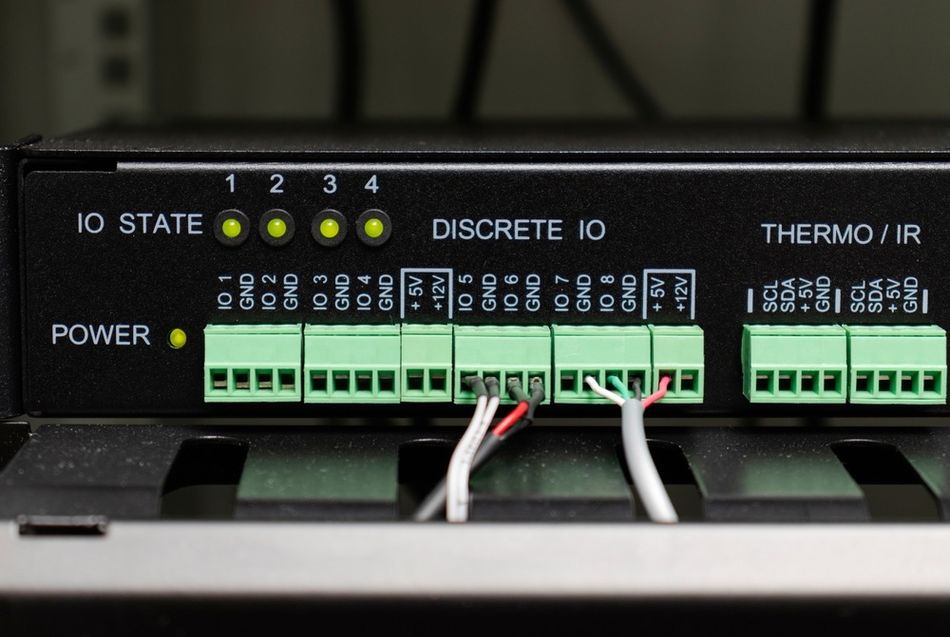

وحدات الإدخال/الإخراج (I/O) هي الواجهة بين غرفة التحكم والأجهزة الميدانية، مثل أجهزة الاستشعار والمحركات ومعدات العمليات الأخرى. وحدات الإدخال/الإخراج مسؤولة عن جمع البيانات من أجهزة الاستشعار، وتحويلها إلى إشارات رقمية، ونقلها إلى وحدات التحكم للمعالجة. وبالمثل، فإنها تتلقى إشارات التحكم من وحدات التحكم وتحولها إلى إشارات إخراج مناسبة لتشغيل المحركات والأجهزة الأخرى.

هناك أنواع مختلفة من وحدات الإدخال/الإخراج، كل منها مصمم لتطبيقات وأنواع إشارات محددة. بعض الأنواع الشائعة تشمل:

وحدات الإدخال التناظرية: تتعامل هذه الوحدات مع الإشارات المستمرة من أجهزة الاستشعار، مثل قياسات درجة الحرارة والضغط والتدفق. يقومون بتحويل الإشارات التناظرية إلى قيم رقمية باستخدام محولات تناظرية إلى رقمية (ADCs) بدقة محددة، تتراوح عادة من 12 إلى 24 بت.

وحدات الإخراج التناظرية: تُستخدم وحدات الإخراج التناظرية للتحكم في الأجهزة مثل صمامات التحكم والمحركات والمضخات عن طريق توليد إشارات تحكم مستمرة. يقومون بتحويل إشارات التحكم الرقمية من وحدة التحكم إلى إشارات تناظرية باستخدام المحولات الرقمية إلى التناظرية (DACs).

وحدات الإدخال والإخراج التناظرية للجهاز للمراقبة والتحكم

وحدات الإدخال الرقمية: تم تصميم وحدات الإدخال الرقمية للتعامل مع الإشارات المنفصلة من الأجهزة مثل المفاتيح والمرحلات وأجهزة الاستشعار الثنائية. يكتشفون وجود أو عدم وجود إشارة، ويمثلونها كقيمة ثنائية (0 أو 1).

وحدات الإخراج الرقمية: تتحكم هذه الوحدات في الأجهزة المنفصلة، مثل صمامات الملف اللولبي والموصلات وأضواء المؤشر، عن طريق توليد إشارات إخراج منفصلة. يقومون بتحويل إشارات التحكم الرقمية من وحدة التحكم إلى إشارات تشغيل/إيقاف مناسبة.

يمكن تصنيف وحدات الإدخال/الإخراج بشكل أكبر بناءً على واجهات الاتصال الخاصة بها، مثل البروتوكولات التسلسلية أو المتوازية أو Fieldbus. تتضمن بعض بروتوكولات ناقل المجال الشائعة المستخدمة في DCS arc.net، وHART، وFOUNDATION Fieldbus، وPROFIBUS. تتيح هذه البروتوكولات الاتصال الفعال بين وحدات الإدخال/الإخراج ووحدات التحكم ومكونات النظام الأخرى، مما يضمن نقل البيانات بشكل موثوق والتحكم في الوقت الفعلي.

بالإضافة إلى الأنواع الأساسية من وحدات الإدخال/الإخراج، هناك وحدات متخصصة مصممة لتطبيقات محددة، مثل وحدات إدخال درجة الحرارة، التي تتعامل مع الإشارات الصادرة عن المزدوجات الحرارية وكاشفات درجة حرارة المقاومة (RTDs). غالبًا ما تشتمل هذه الوحدات على ميزات إضافية، مثل تعويض الوصلات الباردة والخطية، لضمان قياسات دقيقة لدرجة الحرارة.

يعتمد اختيار وحدات الإدخال/الإخراج المناسبة على عوامل مختلفة، بما في ذلك نوع الأجهزة الميدانية وخصائص الإشارة ومتطلبات نظام الاتصالات والظروف البيئية. من خلال اختيار وحدات الإدخال/الإخراج المناسبة، يمكن للصناعات ضمان الحصول على البيانات بدقة، والتحكم الفعال، والتشغيل الموثوق لوحدات تحكم المجال DC الخاصة بها.

توفر واجهة الإنسان والآلة (HMI) أو نظام التشغيل واجهة رسومية للمشغلين لمراقبة العمليات الصناعية والتحكم فيها. تتيح واجهات HMI للمشغلين تصور بيانات العملية، والتفاعل مع خوارزميات التحكم DCS، وتنفيذ مهام متنوعة، مثل ضبط نقاط الضبط، والاعتراف بالإنذارات، وبدء إجراءات التحكم اليدوية. دعونا ننغمس في تفاصيل جميع وظائف أجهزة HMI.

التمثيل الرسومي لبيانات العملية: تعرض أجهزة HMI بيانات العملية بتنسيق سهل الاستخدام، باستخدام عناصر رسومية مثل الاتجاهات والرسوم البيانية الشريطية وأجهزة القياس. يتيح ذلك للمشغلين فهم الحالة الحالية للعملية بسرعة وتحديد أي انحرافات عن ظروف التشغيل المطلوبة.

وظائف التحكم والمراقبة: توفر أجهزة HMI العديد من وظائف التحكم والمراقبة، مما يتيح للمشغلين التفاعل مع نظام التحكم. تتضمن هذه الوظائف ضبط نقاط الضبط، وبدء إجراءات التحكم اليدوي، والتعرف على الإنذارات. ومن خلال توفير واجهة مركزية للتحكم والمراقبة، تعمل أجهزة HMI على تحسين كفاءة وفعالية عمليات المصنع.

إدارة الإنذارات: تعد إدارة الإنذارات جانبًا مهمًا في تصميم واجهة الروبوت البشرية (HMI)، مما يضمن حصول المشغلين على المعلومات ذات الصلة وفي الوقت المناسب حول ظروف العملية غير الطبيعية. تعرض أجهزة HMI الإنذارات بطريقة ذات أولوية، مما يسمح للمشغلين بتحديد المشكلات الأكثر أهمية ومعالجتها بسرعة. توفر أنظمة HMI المتقدمة أيضًا ميزات مثل تصفية الإنذارات وتجميعها وقمعها، مما يساعد المشغلين على إدارة أعداد كبيرة من الإنذارات بفعالية.

تحليل البيانات التاريخية: تشتمل أجهزة HMI غالبًا على وظيفة مؤرخ البيانات، مما يمكّن المشغلين من تحليل بيانات العملية التاريخية وتحديد الاتجاهات والأنماط والحالات الشاذة. يمكن أن يكون هذا مفيدًا لاستكشاف الأخطاء وإصلاحها وتحسين العملية واتخاذ القرار.

الأمان والتحكم في الوصول: تشتمل أجهزة HMI الحديثة على ميزات الأمان في أنظمة الإدارة، مثل مصادقة المستخدم والتحكم في الوصول، لحماية نظام التحكم من الوصول غير المصرح به والتهديدات السيبرانية المحتملة. من خلال تنفيذ التحكم في الوصول على أساس الدور، تضمن HMIs أن المشغلين لا يمكنهم تنفيذ الإجراءات إلا ضمن السلطة المعينة لهم.

يمكن تنفيذ أجهزة HMI على منصات مختلفة، بدءًا من لوحات الأجهزة المخصصة وحتى تطبيقات البرامج التي تعمل على أجهزة الكمبيوتر القياسية أو الأجهزة المحمولة. يعتمد اختيار منصة HMI على عوامل مثل مدى تعقيد العملية، والوظيفة المطلوبة، والظروف البيئية.

تتيح شبكات الاتصالات إمكانية تبادل البيانات وإشارات التحكم بين مكونات النظام المختلفة، مثل وحدات التحكم ووحدات (I/O) و(HMI). وتضمن هذه الشبكات اتصالات موثوقة وفي الوقت الحقيقي، وهو أمر ضروري للحفاظ على التشغيل الفعال والآمن للعمليات الصناعية.

هناك عدة أنواع من شبكات الاتصال والبروتوكولات المستخدمة في DCS، ولكل منها خصائصه ومزاياه الخاصة. تتضمن بعض بروتوكولات الاتصال الشائعة ما يلي:

HART (محول الطاقة عن بعد القابل للعنونة على الطريق السريع): HART هو بروتوكول اتصال يستخدم على نطاق واسع لأتمتة العمليات، ويجمع بين الاتصالات التناظرية والرقمية عبر حلقة تيار واحدة تبلغ 4-20 مللي أمبير. يتيح ذلك لأجهزة HART إرسال بيانات متغيرة للعملية ومعلومات إضافية، مثل تشخيصات الجهاز وبيانات التكوين. يتوافق HART مع الأجهزة التناظرية الموجودة، مما يجعله خيارًا شائعًا للتقدم في أنظمة التحكم القديمة.

FOUNDATION Fieldbus: FOUNDATION Fieldbus هو بروتوكول اتصال رقمي ثنائي الاتجاه مصمم خصيصًا لأتمتة العمليات. فهو يوفر اتصالاً عالي السرعة، ونقل بيانات حتمية، وميزات متقدمة مثل تشخيصات الأجهزة، وقدرات القياس متعددة المتغيرات، والتحكم في الميدان، وتكرار الشبكة. يتيح FOUNDATION Fieldbus تكامل أجهزة ووظائف متعددة على شبكة واحدة، مما يقلل من تعقيد الأسلاك ويحسن مرونة النظام.

PROFIBUS (حافلة مجال العمليات): PROFIBUS هو بروتوكول اتصالات صناعي مستخدم على نطاق واسع، ويدعم تطبيقات أتمتة العمليات (PROFIBUS PA) وأتمتة المصانع (PROFIBUS DP). يوفر PROFIBUS مرونة عالية بسبب هيكله المعياري وسرعته العالية وتبادله السريع للبيانات، ويدعم مجموعة واسعة من الأجهزة، مثل أجهزة الاستشعار والمحركات وأجهزة التحكم وأجهزة HMI. كما يوفر أيضًا ميزات متقدمة، مثل تشخيص الشبكة وتكوين الجهاز والتكرار.

إيثرنت الصناعية: إيثرنت الصناعية هي نوع مختلف من بروتوكول إيثرنت القياسي، تم تكييفها للاستخدام في البيئات الصناعية. فهو يوفر اتصالات عالية السرعة، ونقل البيانات في الوقت الحقيقي، والمتانة ضد التداخل الكهرومغناطيسي والظروف البيئية القاسية. يمكن استخدام Ethernet الصناعية مع العديد من البروتوكولات الصناعية، مثل EtherNet/IP، وPROFINET، وModbus TCP/IP، مما يوفر حلاً مرنًا وقابلاً للتطوير لاتصالات DCS.

عند تصميم شبكة اتصالات لـ DCS، هناك عدة عوامل يجب أخذها في الاعتبار، مثل سرعة نقل البيانات المطلوبة، وطوبولوجيا الشبكة، والظروف البيئية. يمكن أن يؤثر اختيار بروتوكول الاتصال وبنية الشبكة بشكل كبير على أداء DCS وموثوقيتها وقابلية التوسع.

تلعب بنية نظام التحكم الموزع (DCS) دورًا حاسمًا في تحديد أدائه وقابلية التوسع والموثوقية.

في نظام التحكم الموزع، يتم تقسيم مهام التحكم بين وحدات تحكم متعددة، كل منها مسؤول عن منطقة أو عملية معينة داخل المصنع. تتواصل وحدات التحكم هذه مع بعضها البعض وتتشارك البيانات من خلال شبكة اتصالات، مما يسمح لها بتنسيق أعمالها والحفاظ على الأداء العام للنظام. تقدم البنى الموزعة العديد من المزايا مقارنة بالبنى المركزية، بما في ذلك:

هذه الفوائد تجعل أنظمة التحكم الموزعة خيارًا مفضلاً لتطبيقات الأتمتة الصناعية الحديثة والتحكم في العمليات.

يضمن التكرار والتسامح مع الأخطاء التشغيل الموثوق للعمليات الصناعية في حالة فشل المكونات أو اضطرابات النظام الأخرى. ومن خلال دمج المكونات المتكررة واستراتيجيات التعامل مع الأخطاء، يمكن لوحدات التحكم الموزعة (DCS) الحفاظ على التحكم وتقليل تأثير حالات الفشل على أداء العملية وسلامتها.

يتضمن تكرار الأجهزة استخدام مكونات مكررة، مثل وحدات التحكم، ووحدات الإدخال/الإخراج (I/O)، وشبكات الاتصالات، لتوفير النسخ الاحتياطي في حالة الفشل. في التكوين المتكرر، يقوم المكون الأساسي بمهام التحكم، بينما يظل المكون الثانوي في وضع الاستعداد، وجاهزًا لتولي المهمة في حالة فشل المكون الأساسي. يمكن تنفيذ تكرار الأجهزة على مستويات مختلفة، بما في ذلك:

تكرار وحدة الإدخال/الإخراج: يمكن استخدام وحدات الإدخال/الإخراج المتكررة لتحسين الموثوقية والتسامح مع الأخطاء في نظام الحصول على البيانات. في هذا التكوين، يتم توصيل وحدتي إدخال/إخراج أو أكثر بنفس الأجهزة الميدانية، مما يوفر مسارات بيانات متعددة بين أجهزة الاستشعار ووحدات التحكم. في حالة فشل إحدى وحدات الإدخال/الإخراج، يمكن للوحدة الأخرى الاستمرار في توفير البيانات إلى وحدة التحكم، مما يضمن التشغيل المستمر لنظام التحكم.

تكرار شبكة الاتصالات: تستخدم شبكات الاتصالات المتكررة مسارات أو بروتوكولات اتصال متعددة لضمان النقل المستمر للبيانات بين مكونات النظام مثل الكابلات المتوازية والطوبولوجيات ثنائية الحلقة. في حالة فشل رابط الاتصال، يمكن للنظام التبديل تلقائيًا إلى مسار بديل، مع الحفاظ على التحكم في الوقت الفعلي وتبادل البيانات.

تكرار مصدر الطاقة: يعد تكرار مصدر الطاقة جانبًا مهمًا آخر لتحمل الخطأ في DCS. من خلال توفير مصادر طاقة زائدة، يمكن للنظام الاستمرار في العمل حتى في حالة فشل مصدر طاقة واحد. يمكن تحقيق ذلك باستخدام مصادر طاقة متعددة متصلة بالتوازي، بحيث يكون كل مصدر قادرًا على توفير الطاقة المطلوبة للنظام.

يتضمن التسامح مع أخطاء البرامج استخدام خوارزميات متقدمة واستراتيجيات تحكم لاكتشاف وتخفيف تأثير الأعطال على أداء النظام. تتضمن بعض تقنيات التعامل مع الأخطاء البرمجية الشائعة ما يلي:

اكتشاف الأخطاء وتصحيحها: يمكن لخوارزميات اكتشاف الأخطاء وتصحيحها تحديد أخطاء نقل البيانات وتصحيحها، مما يضمن سلامة إشارات التحكم ومعالجة البيانات.

متانة خوارزمية التحكم: يمكن لخوارزميات التحكم القوية أن تتكيف مع التغيرات في ظروف العملية وأداء المكونات. ومن ثم، فإنها تحافظ على تحكم مستقر وفعال حتى في حالة وجود اضطرابات أو أعطال.

التشخيص الذاتي ومراقبة الصحة: يمكن لوظائف التشخيص الذاتي ومراقبة الصحة اكتشاف فشل المكونات أو تدهورها، مما يتيح إجراء صيانة استباقية ويقلل من تأثير الأعطال على أداء النظام.

تُستخدم أنظمة التحكم الموزعة (DCS) على نطاق واسع في مختلف الصناعات لرصد العمليات المعقدة والتحكم فيها. إنها توفر حلاً مرنًا وقابلاً للتطوير لإدارة العمليات واسعة النطاق. تشمل بعض التطبيقات الرئيسية لـ DCS الصناعات التحويلية وتوليد الطاقة ومعالجة المياه ومياه الصرف الصحي.

تشتمل الصناعات التحويلية على الإنتاج المستمر للمواد أو تحويلها أو نقلها، مثل المواد الكيميائية والنفط والغاز والأدوية والأغذية والمشروبات. غالبًا ما تتطلب هذه الصناعات تحكمًا دقيقًا في متغيرات العملية، مثل درجة الحرارة والضغط والتدفق والمستوى، للحفاظ على جودة المنتج وسلامته. تلعب DCS دورًا حاسمًا في إدارة هذه العمليات من خلال توفير المراقبة في الوقت الفعلي وخوارزميات التحكم المتقدمة وإدارة البيانات بكفاءة.

الصناعة الكيميائية: في الصناعة الكيميائية، يتم استخدام DCS للتحكم في العمليات، مثل الخلط والتفاعل والفصل والتنقية. غالبًا ما تشتمل هذه العمليات على مواد خطرة وتتطلب إجراءات سلامة صارمة، مما يجعل الموثوقية والتسامح مع الأخطاء في DCS أمرًا ضروريًا. تمكن DCS الصناعة الكيميائية من تحسين الإنتاج وتقليل النفايات وتقليل استهلاك الطاقة.

صناعة النفط والغاز: تعتمد صناعة النفط والغاز على DCS للتحكم في العمليات الأولية والوسطى والنهائية ومراقبتها. في العمليات الأولية، يتم استخدام DCS لإدارة الحفر والإنتاج والتحكم في رأس البئر. وفي العمليات المتوسطة، يتم استخدامه لمراقبة خطوط الأنابيب والنقل والتخزين. في العمليات النهائية، يتم استخدام DCS في التكرير والمعالجة والتوزيع.

صناعة الأدوية: تستخدم صناعة الأدوية DCS للتحكم بشكل أساسي في تركيب الأدوية وتركيبها وتعبئتها. تتطلب هذه العمليات رقابة صارمة على متغيرات العملية، مثل درجة الحرارة والرطوبة والضغط، لضمان جودة المنتج والامتثال للمتطلبات التنظيمية.

في توليد الطاقة، تُستخدم أنظمة التحكم الموزعة (DCS) لإدارة وتحسين تشغيل محطات الطاقة، بما في ذلك مصادر الوقود الأحفوري والطاقة النووية والمتجددة. تضمن DCS أن توليد الكهرباء آمن وفعال مع تقليل التأثير البيئي والتكاليف التشغيلية.

محطات توليد الطاقة بالوقود الأحفوري: في محطات توليد الطاقة بالوقود الأحفوري، مثل الفحم والغاز الطبيعي والمحطات التي تعمل بالنفط، تتحكم أنظمة DCS في معالجة الوقود والاحتراق وتوليد البخار وتشغيل التوربينات. ومن خلال التحكم في المتغيرات، مثل درجة الحرارة والضغط والتدفق، تساعد أنظمة DCS مشغلي محطات الطاقة على تحسين استهلاك الوقود وتقليل تكاليف الصيانة وتحسين الأداء العام للمحطة.

محطات الطاقة النووية: في محطات الطاقة النووية، يتم استخدام DCS لإدارة العمليات المعقدة التي تنطوي عليها الانشطار النووي، ونقل الحرارة، وتوليد الكهرباء. يوفر DCS المراقبة والتحكم في الوقت الفعلي لمتغيرات العملية الحرجة، مثل درجة حرارة المفاعل والضغط وتدفق النيوترونات، كما يلعب DCS أيضًا دورًا حاسمًا في إدارة أنظمة السلامة، مثل التبريد والاحتواء في حالات الطوارئ، فضلاً عن مراقبة الإشعاع والحماية منه.

محطات توليد الطاقة المتجددة: تُستخدم أنظمة DCS أيضًا في محطات الطاقة المتجددة، مثل محطات الطاقة الكهرومائية، والطاقة الشمسية، وطاقة الرياح.

في محطات الطاقة الكهرومائية، يتم استخدام DCS للتحكم في تدفق المياه وتشغيل التوربينات وإخراج المولد.

في محطات الطاقة الشمسية، تدير DCS تشغيل مجمعات الطاقة الشمسية، والعاكسات، وتكامل الشبكة.

في محطات طاقة الرياح، تكون DCS مسؤولة عن التحكم في تشغيل توربينات الرياح، بما في ذلك التحكم في الميل والانعراج، بالإضافة إلى مراقبة أداء التوربينات الفردية ومزرعة الرياح بأكملها.

تساعد DCS محطات توليد الطاقة المتجددة على زيادة إنتاج الطاقة إلى الحد الأقصى وتحسين أداء المعدات وتقليل تكاليف التشغيل.

تعد معالجة المياه ومياه الصرف الصحي تطبيقًا مهمًا آخر لأنظمة التحكم الموزعة (DCS). وهذه الأنظمة مسؤولة عن ضمان جودة وسلامة إمدادات المياه، فضلاً عن المعالجة الفعالة لمياه الصرف الصحي والتخلص منها.

معالجة المياه: في محطات معالجة المياه، يتم استخدام DCS للتحكم في العمليات المختلفة، مثل التخثر، والترسيب، والترشيح، والتطهير. وتتطلب هذه العمليات التحكم الدقيق في متغيرات العملية، مثل معدلات التدفق، والجرعات الكيميائية، والضغط، لضمان جودة وسلامة المياه المعالجة.

تتضمن بعض الأمثلة المحددة لتطبيقات DCS في معالجة المياه ما يلي:

مراقبة ومراقبة إضافة المواد الكيميائية، مثل المخثرات والمطهرات، لضمان الجرعات المناسبة والعلاج الفعال.

إدارة تشغيل المضخات والصمامات والمعدات الأخرى للحفاظ على معدلات التدفق والضغط الأمثل طوال عملية المعالجة.

مراقبة معايير جودة المياه، مثل التعكر، ودرجة الحموضة، والكلور المتبقي، لضمان الامتثال لمعايير جودة المياه.

معالجة مياه الصرف الصحي: في محطات معالجة مياه الصرف الصحي، يتم استخدام DCS لإدارة عمليات مثل المعالجة الأولية والمعالجة الثانوية ومعالجة الحمأة. تتضمن هذه العمليات إزالة الملوثات، مثل المواد الصلبة والمواد العضوية والمواد المغذية، من مياه الصرف الصحي لتلبية معايير التصريف وحماية البيئة.

تتضمن بعض الأمثلة المحددة لتطبيقات DCS في معالجة مياه الصرف الصحي ما يلي:

التحكم في تشغيل الغرابيل وأنظمة إزالة الحصى وخزانات الترسيب في المعالجة الأولية لإزالة المواد الصلبة والجسيمات الكبيرة الأخرى من مياه الصرف الصحي.

إدارة عمليات التهوية والخلط في المعالجة الثانوية والتي تتضمن استخدام العمليات البيولوجية لإزالة المواد العضوية والمغذيات من مياه الصرف الصحي.

مراقبة ومراقبة تشغيل معدات معالجة الحمأة، مثل المكثفات والهضم وأنظمة نزح المياه، لضمان المعالجة الفعالة والتخلص من منتجات النفايات.

يعد دمج نظام التحكم الموزع (DCS) مع الأنظمة الأخرى أمرًا ضروريًا لتحقيق حل تحكم شامل وفعال. من خلال ربط DCS بأنظمة أخرى، مثل التحكم الإشرافي والحصول على البيانات (SCADA)، وأنظمة تنفيذ التصنيع (MES)، وأنظمة تخطيط موارد المؤسسات (ERP)، يمكن للصناعات تعزيز قدرات المراقبة والتحكم واتخاذ القرار.

يتم استخدام التحكم الإشرافي والحصول على البيانات لرصد ومراقبة العمليات الصناعية واسعة النطاق، والتي غالبا ما تغطي مناطق جغرافية واسعة. بينما تركز DCS بشكل أساسي على التحكم في العمليات وإدارتها داخل منشأة واحدة، توفر أنظمة SCADA مستوى أعلى من الإشراف والتحكم عبر منشآت متعددة أو مواقع بعيدة.

يوفر دمج DCS مع أنظمة SCADA العديد من الفوائد:

المراقبة والتحكم المركزي: من خلال دمج DCS مع SCADA، يمكن للمشغلين مراقبة العمليات والتحكم فيها عبر منشآت متعددة من موقع مركزي. وهذا يتيح إدارة أكثر كفاءة للموارد، والاستجابة بشكل أسرع لاضطرابات العملية، وتحسين عملية صنع القرار.

تجميع البيانات وتحليلها: يمكن لأنظمة SCADA جمع البيانات وتجميعها من منشآت DCS المتعددة، مما يوفر رؤية شاملة للعملية بأكملها. يمكن استخدام هذه البيانات لتحليل الأداء وتحديد الاتجاه وتحسين العمليات عبر المؤسسة.

إدارة الإنذارات وإخطار الأحداث: يمكن لأنظمة SCADA توفير إدارة إنذارات مركزية وإخطار بالأحداث، مما يتيح للمشغلين التعرف بسرعة على اضطرابات العملية أو فشل المعدات والاستجابة لها. يمكن أن يساعد هذا في تقليل وقت التوقف عن العمل وتحسين موثوقية النظام بشكل عام.

الوصول والتحكم عن بعد: يتيح دمج DCS مع أنظمة SCADA الوصول إلى العمليات والتحكم فيها عن بعد، مما يمكّن المشغلين من مراقبة العمليات وإدارتها من أي مكان باستخدام اتصال بالإنترنت. يمكن أن يكون هذا مفيدًا بشكل خاص لإدارة المرافق البعيدة أو المتفرقة جغرافيًا.

أنظمة تنفيذ التصنيع (MES) هي حلول برمجية مصممة لإدارة وتحسين عمليات الإنتاج في الصناعات التحويلية. توفر MES إمكانات الرؤية والتحكم وإدارة البيانات في الوقت الفعلي. من خلال التكامل مع أنظمة التحكم الموزعة (DCS) وأنظمة التشغيل الآلي الأخرى، تمكن MES الشركات المصنعة من تحسين الكفاءة وتقليل النفايات وتحسين جودة المنتج. فيما يلي بعض الفوائد الجديرة بالملاحظة لدمج MES مع DCS.

تحسين الرؤية والتحكم: يتيح دمج MES مع DCS تبادل البيانات في الوقت الفعلي بين أرضية المتجر والأنظمة على مستوى المصنع. يتيح هذا التكامل رؤية أفضل لعمليات الإنتاج، بما في ذلك معلمات العملية وحالة المعدات واستخدام المواد. يحصل المشغلون والمديرون على سيطرة أفضل على عمليات التصنيع، مما يتيح اتخاذ القرار في الوقت المناسب والاستجابة للانحرافات أو المشكلات.

تحسين كفاءة الإنتاج: يتيح تكامل MES-DCS التنسيق السلس بين تخطيط الإنتاج والجدولة والتنفيذ. يتم تغذية البيانات في الوقت الفعلي من DCS إلى MES، مما يسمح بالتتبع الدقيق لتقدم الإنتاج وأوقات الدورات واستخدام المعدات. يسهل هذا التكامل جدولة الإنتاج الأمثل، وتقليل وقت التوقف عن العمل، وتحسين الكفاءة الإجمالية للمعدات (OEE).

إدارة الجودة والامتثال: من خلال دمج MES مع DCS، يمكن للمصنعين تنفيذ أنظمة إدارة الجودة المتقدمة. يمكن ربط البيانات في الوقت الفعلي من DCS، مثل معلمات العملية وقياسات الجودة، مع MES لتمكين مراقبة الجودة ومراقبتها في الوقت الفعلي. يساعد هذا التكامل على اكتشاف انحرافات الجودة مبكرًا، ويقلل من مخاطر عدم الامتثال، ويتيح إمكانية التتبع طوال عملية الإنتاج.

إدارة المخزون والمواد: يوفر دمج MES مع DCS تحكمًا أفضل في المخزون واستخدام المواد. يمكن إدخال البيانات في الوقت الفعلي من DCS حول استهلاك المواد ومستويات المخزون واحتياجات التجديد إلى MES، مما يتيح تتبع المخزون وإدارته بدقة. يساعد هذا التكامل على تحسين معالجة المواد، وتقليل النفايات، وتقليل المخزون أو المخزون الزائد.

تحليل البيانات ودعم القرار: يتيح تكامل MES-DCS جمع وتحليل البيانات التشغيلية الشاملة. ومن خلال الاستفادة من قدرات التحليلات وإعداد التقارير المتقدمة، يمكن للمصنعين الحصول على رؤى حول أداء العمليات، وتحديد الاختناقات، واتخاذ قرارات تعتمد على البيانات لتحسين الإنتاجية والجودة والكفاءة التشغيلية الشاملة.

سير العمل والأتمتة المبسطة: التكامل بين MES وDCS يدعم سير العمل المبسط وأتمتة المهام اليدوية. يتيح تبادل البيانات بين الأنظمة تدفقًا آليًا للمعلومات، مما يقلل من أخطاء إدخال البيانات يدويًا ويحسن الكفاءة التشغيلية. على سبيل المثال، يمكن لـ MES تشغيل أوامر المواد تلقائيًا استنادًا إلى بيانات DCS، مما يلغي الحاجة إلى التدخل اليدوي.

تُستخدم أنظمة التحكم الموزعة (DCS) وأجهزة التحكم المنطقية القابلة للبرمجة (PLCs) على نطاق واسع في تطبيقات الأتمتة والتحكم الصناعية. على الرغم من أنها تشترك في بعض أوجه التشابه، إلا أن لديها أيضًا اختلافات واضحة من حيث البنية والوظيفة ومجالات التطبيق. يمكن أن يساعد فهم الاختلافات الرئيسية بين DCS وPLCs في اختيار نظام التحكم الأكثر ملاءمة لتطبيق معين.

البنية: تم تصميم DCS للعمليات المعقدة وواسعة النطاق التي تتطلب مستوى عالٍ من التكامل والتنسيق بين وحدات التحكم المتعددة ووحدات الإدخال/الإخراج وشبكات الاتصالات. يتم توزيع بنية DCS بطبيعتها، مع مشاركة مهام التحكم بين وحدات التحكم وشبكات الاتصال المتعددة. في المقابل، تُستخدم عادةً PLCs للتطبيقات ذات النطاق الأصغر، مع وحدة تحكم واحدة مسؤولة عن تنفيذ منطق التحكم وإدارة أجهزة الإدخال / الإخراج. يمكن ربط PLCs معًا لتطبيقات أكثر تعقيدًا، ولكن بنيتها بشكل عام أكثر مركزية من تلك الخاصة بـ DCS.

الوظيفة: توفر وحدات تحكم المجال DC إمكانات تحكم متقدمة، مثل التحكم التنبئي للنموذج، والتحكم التكيفي، والتحكم متعدد المتغيرات، والتي تعتبر ضرورية لإدارة العمليات المعقدة ذات المتغيرات المتفاعلة المتعددة. توفر DCS أيضًا أدوات متطورة لإدارة البيانات وتصورها، مما يتيح للمشغلين مراقبة أداء العملية وتحليله في الوقت الفعلي. من ناحية أخرى، تركز PLCs بشكل أساسي على تنفيذ منطق التحكم المنفصل، مثل منطق السلم أو المخططات الكتلية الوظيفية، والتي تكون مناسبة تمامًا لمهام التحكم التسلسلية وحلقات التحكم البسيطة في التغذية الراجعة.

مجالات التطبيق: يتم استخدام DCS بشكل شائع في الصناعات التحويلية، مثل الصناعات الكيميائية والنفط والغاز والأدوية والأغذية والمشروبات، حيث يعد التحكم في العمليات المستمرة أمرًا بالغ الأهمية للحفاظ على جودة المنتج وسلامته وكفاءته. يتم استخدام DCS أيضًا في تطبيقات توليد الطاقة ومعالجة المياه، حيث يلزم التحكم الموزع على نطاق واسع. تُستخدم الشركات المحدودة العامة عادةً في الصناعات التحويلية المنفصلة، مثل السيارات والإلكترونيات والتغليف، حيث يكون التركيز الأساسي على التحكم في الآلات الفردية وخطوط التجميع. تُستخدم PLCs أيضًا في أتمتة المباني، ومناولة المواد، والتطبيقات الأخرى التي تتطلب تحكمًا بسيطًا وموثوقًا في الأجهزة والعمليات المنفصلة.

قابلية التوسع والتكامل: تم تصميم DCS لقابلية التوسع والتكامل السلس لوحدات التحكم الجديدة ووحدات الإدخال/الإخراج وشبكات الاتصالات، مما يجعلها مناسبة تمامًا للتطبيقات واسعة النطاق والمعقدة التي تتطلب درجة عالية من التنسيق وتبادل البيانات بين مكونات النظام. . يمكن ربط PLCs معًا ودمجها مع أجهزة التشغيل الآلي الأخرى، مثل واجهات الإنسان والآلة (HMIs) وأنظمة التحكم الإشرافي والحصول على البيانات (SCADA)، ولكن قابلية التوسع وقدرات التكامل الخاصة بها تكون بشكل عام أكثر محدودية من قدرات DCS.

باختصار، تخدم DCS وPLCs أغراضًا مختلفة في تطبيقات الأتمتة والتحكم الصناعية. تعد DCS مناسبة تمامًا للعمليات المعقدة وواسعة النطاق التي تتطلب إمكانات تحكم متقدمة وإدارة البيانات وأدوات التصور، في حين تعتبر PLCs مثالية للتطبيقات الأصغر حجمًا التي تتطلب تحكمًا بسيطًا وموثوقًا للأجهزة والعمليات المنفصلة.

تلعب أنظمة التحكم الموزعة (DCS) دورًا حاسمًا في تطبيقات الأتمتة والتحكم الصناعية، حيث توفر إمكانات تحكم متقدمة ومراقبة في الوقت الفعلي وإدارة البيانات للعمليات المعقدة. يمكن أن يؤدي دمج DCS مع الأنظمة الأخرى، مثل SCADA وMES وERP، إلى تعزيز قدرات المراقبة والتحكم واتخاذ القرار، مما يؤدي إلى تحسين الكفاءة والموثوقية التشغيلية. يعد فهم الميزات والتطبيقات وإمكانيات التكامل الرئيسية لـ DCS أمرًا ضروريًا لاختيار نظام التحكم الأكثر ملاءمة لتطبيق معين وتحقيق الأداء الأمثل.

1- ما هو الفرق الرئيسي بين DCS و PLC؟

ج: يكمن الاختلاف الرئيسي بين DCS وPLC في بنيتهما ومجالات التطبيق. تم تصميم DCS للعمليات المعقدة وواسعة النطاق التي تتطلب مستوى عالٍ من التكامل والتنسيق بين وحدات التحكم المتعددة ووحدات الإدخال/الإخراج وشبكات الاتصالات. تُستخدم عادةً PLCs للتطبيقات ذات النطاق الأصغر، مع وحدة تحكم واحدة مسؤولة عن تنفيذ منطق التحكم وإدارة أجهزة الإدخال/الإخراج.

2- هل يمكن استخدام DCS و PLC معًا في تطبيق واحد؟

ج: نعم، يمكن استخدام DCS وPLC معًا في تطبيق واحد، حيث توفر DCS التحكم الشامل في العملية وإدارتها، بينما تتعامل PLCs مع مهام تحكم محددة أو أجهزة منفصلة. يمكن لهذا النهج الهجين أن يقدم أفضل ما في كلا العالمين، حيث يجمع بين قدرات التحكم المتقدمة لـ DCS مع بساطة وموثوقية PLCs.

3- كيف يتكامل DCS مع أنظمة SCADA؟

ج: يمكن دمج DCS مع أنظمة SCADA لتوفير مراقبة مركزية وتحكم في العمليات عبر منشآت متعددة أو مواقع بعيدة. يتيح هذا التكامل إدارة أكثر كفاءة للموارد، والاستجابة بشكل أسرع لاضطرابات العملية، وتحسين عملية صنع القرار. يمكن لأنظمة SCADA أيضًا تجميع البيانات من عمليات تثبيت DCS المتعددة لتحليل الأداء وتحسينه.

4- ما هي بعض الفوائد الرئيسية لاستخدام DCS في التطبيقات الصناعية؟

ج: تتضمن بعض الفوائد الرئيسية لاستخدام DCS في التطبيقات الصناعية تحسين التحكم في العمليات، والمراقبة في الوقت الفعلي، وإدارة البيانات، والتكامل مع الأنظمة الأخرى. تمكن DCS الصناعات من تحسين عملياتها، وتقليل استهلاك الطاقة، والامتثال للوائح البيئية، مما يؤدي إلى تحسين الكفاءة التشغيلية والموثوقية.